|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

| |

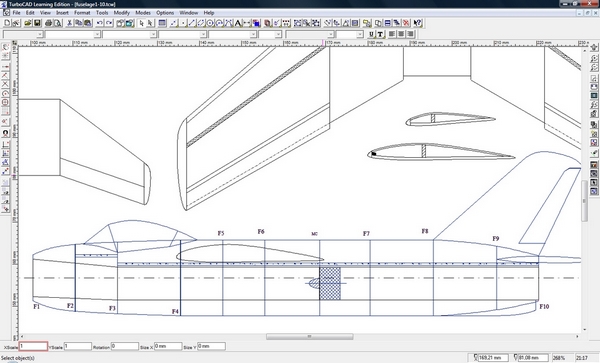

Lavochkin-15 : Plan à télécharger

Le plan comporte de nombreux fichiers au format 'dxf', lisibles par tous les logiciels CAD. Pour info, l'original a été tracé sur Turbocad 2D. Une fois l'archive 'zip' décompressée, vous trouverez une grande vue de côté de l'avion.

|

Vous trouverez également un dessin du modèle à

l'échelle 1/10e qui pourra être imprimé sur une

seule feuille A4, plus maniable. Cette feuille comporte également

les ailes et les empennages, ainsi que le plancher de fuselage. Inutile

de les imprimer à l'échelle 1 car ces pièces

se tracent directement sur la matière. Utilisez la feuille

pour prendre vos mesures, ou cherchez celles-ci directement dans le

fichier, via un logiciel de CAD. A ce propos, l'avion se monte 'en

l'air', sans utiliser de tirage papier du plan. La vue du fuselage

à l'échelle 1 est donc fournie en guise de référence,

pour les nostalgiques de l'épinglage sur chantier. Ceux-là

pourront imprimer cette vue sur une mosaïque de 2 x 5 feuilles

A4.

Notez que l'emplacement de la queue sur le plan est celui de mon avion

; libre à vous de corriger.

|

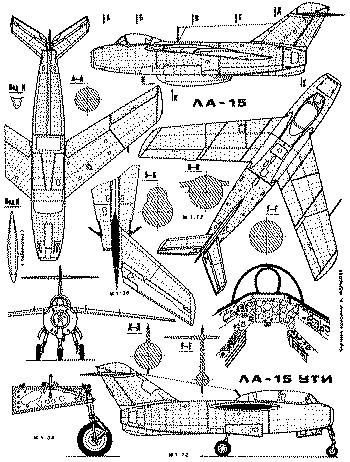

| Vous pouvez vous inspirer du 3-vues au format jpeg trouvé sur l'excellent site internet russe www.airwar.ru |

Le profil des deux uniques nervures est fourni dans un fichier séparé. Si mon simili-Eppler-205 pifométrique vous dérange, vous pouvez bien sûr opter pour un profil plus scientifique. Toutefois, suite au mode de construction très basique, le résultat final sera forcément 'triangulaire'. Inutile de trop s'échiner, donc... Enfin, les différents fichiers des couples de fuselage vous permettront de monter cet avion étonnant sans trop de prise de tête et avec un minimum d'outils, les principaux étant un bon cutter, de nombreuses lames neuves et une scie à chantourner. Un modèle à main suffit largement pour découper les quelques couples en bois.

Construction pas à pas

1. Aile

Nous commençons la construction par l'aile, laquelle ne nécessite

pas de plan ! Tracez simplement sa forme sur une grande plaque de dépron

de 5 ou 6 mm qui constitue l'intrados (le dessous). Préparez

une seconde plaque en dépron de 3 mm de la même forme,

mais 2 cm plus grande au bord de fuite. Utilisez une nouvelle lame dès

que vous sentez que l'ancienne 'accroche' le dépron.

Collez sur la plaque d'intrados les bords d'attaque (ici en balsa fraisé)

et les longerons (en balsa de 6 à 8 mm, selon sa résistance).

La jonction de ceux-ci est renforcée par un petit triangle de

balsa au milieu et une doublure en contre-plaqué aviation de

0,8 mm collée sur chaque face. Ajoutez les quatre nervures d'ailes

en balsa 6 mm. Notez que les plus petites sont coupées de biais

pour introduire quelques degrés d'incidence négative.

Contrairement à l'original qui a un fort dièdre inverse,

l'aile du modèle est quasi plate en-dessous. Le dièdre

provient surtout de l'amincissement du profil, l'illusion d'optique

due à la flèche fait le reste. Vous pouvez augmenter un

peu ce dièdre inverse en jouant sur le collage des longerons,

mais restez dans les limites de flexibilité du dépron.

Collez maintenant des chutes de dépron 3 mm

le long du bord d'attaque. De cette manière il ne reste que 3

mm de bois visible. Vous pouvez maintenant coller l'extrados sur le

tout à l'aide de colle UHU Por. Du fait des formes non développables,

cette opération est un peu délicate mais finalement le

dépron se plie à vos exigences. Bouchez les fentes au

bord d'attaque à l'aide d'enduit léger 'Knauf' ou 'Polyfilla'.

La tension du dépron 3 mm s'oppose à celle du dépron

5 mm et automatiquement le profil se 'symétrise'. L'incidence

négative aux saumons diminue aussi un peu. C’est elle qui

donne à ce modèle son bon caractère ‘indécrochable’.

Découpez l'excédent de dépron 3 mm. En coupant

de biais, vous pouvez amincir un peu le bord de fuite qui est maintenant

'kolossal'.

Découpez les ailerons, entre les nervures. Sur l'aile la découpe

reçoit des bouts de balsa pour boucher les trous, tandis que

les ailerons sont munis d'un bord d'attaque fraisé, comme l'aile,

mais retourné de façon à avoir l'arrondi vers le

bas. Les ailerons dépassent un peu en arrière de l'aile,

ce qui n'est pas 'maquette'. Vous pouvez rectifier si ça ne vous

plaît pas... Il reste à coller et tailler des blocs de

balsa pour représenter les saumons. Enfin, les cloisons d'ailes

en balsa de 2,5 mm se collent simplement sur le dessus, au niveau des

nervures. A ce stade, l'aile est quasi terminée. La partie centrale

sera ajustée au fuselage par après mais vous pouvez déjà

prévoir l'installation radio. J'ai utilisé un servo de

9 g par aileron, en prise directe et collé contre la nervure.

Mes ailerons sont articulés par des charnières textiles

imprégnées de cyano fluide. Attention à ne pas

couler sur le dépron car celui-ci fond rapidement !

2. Fuselage

Si l'aile se construit très vite, le fuselage demande un peu

plus de travail. Découpez les couples en commençant par

le couple principal (MC) et F4 en contre-plaqué léger

(caisse de clémentines !).

Le tracé peut être imprimé sur

le bois grâce à une astuce simple : sortez le dessin de

la pièce à l'imprimante laser (ou photocopiez-le) puis

positionnez la feuille sur le bois à l'aide de deux punaises.

Repassez le tout au fer très chaud (sans vapeur !) en appuyant

fortement. L'encre se transfère au bois. Pour les pièces

en dépron, il faut imprimer sur du papier épais, puis

découper au cutter fin et utiliser le patron pour tracer au stylo

à bille sur la mousse. C'est une corvée facile, mais fastidieuse.

Découpez le longeron ventral dans une planche de balsa 8 mm.

Vous pouvez aussi tenter de plier une baguette, mais c'est plus délicat.

Taillez le long 'plancher' dans du dépron de 6 mm. Vous pouvez

maintenant enfiler les couples sur celui-ci. Les couples de l'avant

s'enfileront plus tard, directement sur la veine d'air.

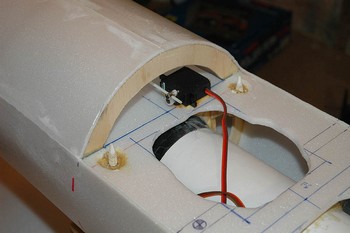

A ce stade, vous pouvez équiper la turbine et son contrôleur.

Contrôlez bien son fonctionnement et son équilibrage au

banc car elle ne sera plus accessible. Si cette option vous rebute,

vous pouvez fabriquer un système de démontage du fuselage

en deux parties. Quand j’ai dû remplacer la turbine il a

fallu couper proprement le fuselage en deux pour le recoller par après.

Finalement, c’était plus simple que je n’avais craint.

Le tube de la veine d'air est fait de papier à dessin 'bristol' roulé et collé au scotch. Comme je n'avais que des feuilles A4, j'ai dû joindre des tronçons légèrement coniques l'un dans l'autre, ce qui n'est pas évident. La partie avant en forme de cône est faite de carton un peu plus rigide et brillant (le dos d'un calendrier dans mon cas). Ne vous inquiétez pas s'il y a un petit 'jour' ci et là entre le tube et les couples. Par contre, évitez au maximum les plis car le tube n'est rigide que s'il est lisse. Malgré tous vos efforts, des plis sont quasi inévitables là où les trois fils du moteur entrent dans le tube. Renforcez donc cette partie au scotch 'Crystal'. Le même ruban adhésif permet d'obtenir une bonne étanchéité de la veine d'air.

|

|

Collez maintenant le tube aux couples à l'aide

de colle polyuréthane. Celle-ci a la particularité de

gonfler en séchant et donc de remplir tous les interstices. Ce

n'est pas très beau, mais fort efficace. Pour augmenter le gonflement

de cette colle, mélangez vigoureusement une goutte d'eau à

l'équivalent d'une cuiller à soupe de colle. Ce mélange

triple de volume en une demi-heure et devient très dur. Les anneaux

ainsi formés rigidifient considérablement la construction.

Le couple avant (F2) se glisse sur le tube, à l'extrémité

de la quille. Il est maintenu à F3 par un plancher déporté

en hauteur. La prise d'air F1 est faite de deux anneaux de balsa 10

mm poncés en forme. Elle ne tient à rien d'autre que le

tube, alors que le fin couple arrière en contre-plaqué

léger (F10) bénéficie d'une extension du plancher

en dépron à tailler et coller sur place.

Normalement, vous êtes maintenant l'heureux propriétaire

d'un grand machin qui ressemble à un canon-laser impérial...

Cette arme de science-fiction devrait peser ±400 g (turbine,

moteur et contrôleur inclus).

Comme mon tube présentait des plis juste devant la turbine, j'ai

renforcé cette zone à l'aide de lattes en balsa collées

sur le carton entre les deux couples. Ceci évite l'écrasement

du tube sous l'effet de la dépression interne créée

par l'accélération de l'air. Quelques bouts de balsa constituent

l'assise de l'aile, là où les vis de fixation vont mordre.

Un triangle de balsa renforce la quille devant le couple en bois au

bord d'attaque de l'aile : c'est ici que viendra la fixation du crochet

de catapultage.

3. Empennages

Le stabilo est une construction hybride de dépron avec un bord

d'attaque, de fuite et des saumons en balsa 6 mm. Comme l'aile, ces

pièces se dessinent directement sur la matière. Les parties

mobiles sont faites de deux longueurs de balsa et dépron. Le

balsa est arrondi de façon à pouvoir débattre plus

facilement. L'articulation est semblable à celle des ailerons.

La partie centrale du stab est coffrée en balsa de 1,5 mm. Les

fibres sont dans la longueur en-dessous et dans la largeur au-dessus.

Le stab complet se colle sur le plancher, contre le dernier couple en

dépron.

L'énorme dérive bénéficie d'une construction

encore plus simple puisqu'il s'agit d'une unique pièce de dépron

épais munie d'un bord d'attaque et d'un sommet en balsa de 6

mm. Deux lattes de balsa 1,5 mm sont collées de part et d'autre

au milieu pour rigidifier l'ensemble et simuler une partie mobile. Ces

pièces dépassent ce qui impose un camouflage lors de la

peinture. Vous pouvez bien sûr opter pour une construction moins

légère, mais plus esthétique. Si vous voulez absolument

munir votre La-15 d'une commande de lacet, une solution similaire à

celle du stab devrait convenir parfaitement.

La commande de profondeur reçoit un servo de 16 g en prise sur

une tige en plastique coulissant dans une gaine. Celle-ci se dédouble

au milieu du fuselage pour attaquer chaque volet séparément.

La gaine est maintenue par des chutes de dépron pour éviter

le flambage. Pour plus de facilité j'ai posé ces commandes

pendant le coffrage du fuselage.

4. Coffrage

Le coffrage en dépron 3 mm est simple, même si certains

galbes sont récalcitrants. Repérez bien le sens des fibres

du dépron : celui-ci plie plus facilement dans un sens que dans

l'autre. Vous pouvez rouler un tube ou une tige ronde sur le dépron

en appuyant fortement, comme pour aplatir une pizza au rouleau à

pâtisserie. La matière se courbe alors toute seule. Chez

nous, on dit qu'elle 'crolle' ;o)

|

|

Il n'est pas possible de coffrer toute la circonférence

d'une seule pièce. J'ai travaillé en plusieurs secteurs

délimités par des renforts en dépron 6 mm collés

dans la longueur, entre les couples. Le coffrage se termine au milieu

de ces renforts et porte donc sur 3 mm de chaque côté.

L'usage d'une colle de contact est obligatoire. La UHU Por est la mieux

adaptée à ce travail. Déposez un filet de colle

sur les parties en contact, posez la pièce en appuyant puis retirez-la

et laissez sécher un quart d'heure. Quand vous replacerez la

pièce, elle sera immédiatement soudée en place.

C'est plus efficace que la cyano et moins pénible pour les doigts,

les sinus et les yeux...

J'ai commencé par les flancs, qui font toute la longueur du fuselage,

de part et d'autre sous l'assise d'aile. La longue pièce de coffrage

du ventre fait le raccord entre ces flancs. L'ajustage et la découpe

se font directement sur l'avion, là où les pièces

'tombent'. Des pièces plus petites couvrent le dessus du fuselage.

La pointe avant, plus galbée, se coffre à l'aide d'une

demi-douzaine de secteurs supportés par autant de renforts longitudinaux

en dépron. Ceux-ci sont courbes comme une banane pour respecter

la forme du fuselage. Heureusement, ils sont identiques car le fuselage

est circulaire. Une généreuse couche d'enduit superléger

permet de gommer l'effet de facettes ainsi obtenu. L'opération

est finalement plus facile à faire qu'à expliquer. Le

seul problème est que le séchage de l'enduit dure plusieurs

jours car la couche est épaisse. Tenter de poncer avant le durcissement

complet n'est pas une bonne idée...

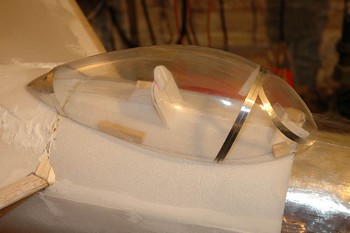

Après avoir enduit et poncé tous les trous et toutes les

fentes, vous pouvez coller la sous-dérive en balsa de 4 mm et

poser la verrière. Il ne reste que le crochet de catapultage

à fixer devant le couple F4 au bord d'attaque de l'aile. Pour

cela, grattez le dépron jusqu'à exposer le longeron ventral

sur ±6 cm de long et 2 cm de large en avant du couple. Comblez

ce trou d'une plaquette de contre-plaqué aviation de 4 mm d'épaisseur

collée à grands renforts d'époxy. Un rectangle

de tissu en fibre de verre de 10 x 6 cm posé à l'époxy

renforce l'ensemble. Le crochet se visse à l'avant de la plaquette,

donc à ±5 cm en avant du bord d'attaque. Lors de mes premiers

vols, le crochet fixé juste au bord d'attaque de l'aile a causé

une montée beaucoup trop raide. Placez l'aile sur le fuselage

et servez-vous du contour du fuselage pour tracer les faux couples en

CTP qui forment le dos du fuselage sur l'aile. J'ai choisi de maintenir

l'aile par deux vis en nylon de 6 mm à l'arrière et deux

chevilles en bois à l'avant. Les vis mordent directement dans

les supports en balsa du fuselage. Pour cela, il suffit de forer le

bois à la mèche de 4 mm et d'imprégner le trou

de cyano fluide (attention au dépron !). Après séchage

complet, taraudez en M6 en imprégnant de cyano fluide après

chaque passage de taraud. Laissez sécher à fond entre

chaque taraudage. A condition qu'il y ait une épaisseur d'au

moins 12 mm de balsa le résultat est incroyablement solide et

léger !

|

|

|

|

Finalement, un coffrage en dépron 3 mm et

une bonne dose d'enduit terminent cette partie centrale. L'aile porte

également une petite partie de la verrière, qui se glisse

sous celle-ci lors de l'assemblage sur le terrain.

Pour trouver exactement où percer le passage des vis, il existe

une méthode fort simple : taillez deux bouts de vis en nylon

en pointe à l'aide d'un taille-crayon. Vissez-les à

leur emplacement en laissant la pointe dépasser. Pressez l'aile

en place et retirez-la. Les trous dans le dépron indiquent

le centre des perçages !

|

|

|

|

5. Finition

Pour gagner du poids, l'avion a été 'pistolé' à

l'acrylique matte Tamiya, directement sur le dépron. La teinte

blanche est tout simplement celle du matériau. Un choix judicieux

dans la forme du camouflage permet de cacher les éléments

en balsa. Ma déco est totalement fantaisiste. En réalité

les La-15 n'étaient pas peints. Cela dit, le blanc moucheté

de vert fait très 'front de l'Est' et les grandes étoiles

rouges achèvent de convaincre même les plus grincheux.

Les étoiles sont peintes à l'aérographe à

l'aide de calques. Les insignes sont imprimés sur PC et le papier

enduit de UHU Por. En effet, les adhésifs traditionnels ne collent

pas bien sur le dépron. Attention, l'acrylique est très

fragile pendant le séchage (surtout les premières 24 hr)

et s'arrache au moindre contact. Après quelques jours, plus de

soucis !

|

|

|

|

Pour simuler l'aluminium sur le nez, rien de tel que de... l'aluminium ! Celui-ci provient de rouleaux adhésifs destinés à l'isolation dans le bâtiment. Une fois posé, l'effet est saisissant et ce recouvrement renforce considérablement la structure. En quelques semaines, l'alu passe d'un aspect 'chromé-miroir' à un gris métallisé tout à fait conforme aux 'vrais' avions. Le poids est finalement très raisonnable, à condition de ne pas recouvrir tout l'avion, bien sûr. Je me suis contenté du nez, des bords d'attaque des volets ainsi que des artifices aérodynamiques. N'oubliez pas non plus que le métal bloque les ondes radio... N'exagérez donc pas !

|

|

|

|

|

|

La pose de ce matériau est un secret bien gardé.

En effet, le ruban a une tendance vicieuse à coller sur lui-même

et surtout à se friper au moindre contact. En plus, il refuse

obstinément de suivre la moindre courbe non développable.

Pour le convaincre, munissez-vous d'une... cuiller à café

! Comme vous pouvez le voir sur les photos, en frottant énergiquement

avec le dos de la cuiller, l'alu se colle, s'étire et se lisse

en même temps ! Même la courbe complexe de l'entrée

d'air ne lui résiste pas. Sur le bois ou le dépron recouvert

d'une bonne couche d'enduit, pas de soucis. Par contre, sur les surfaces

de dépron plus molles le mouvement de la cuiller a tendance à

former des rides dans lesquelles l'aluminium se 'fond'.

C'est le frottement de la cuiller qui enlève au ruban son invisible

couche de protection. Le revêtement va donc lentement s'oxyder

et se ternir. Si vous préférez conserver l'aspect brillant

et poli, vous pouvez toujours essayer de le protéger à

l'aide d'un vernis.

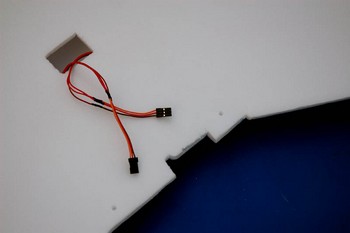

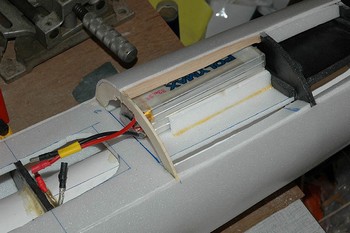

Moteur, contrôleur et condensateur... Respectez bien la polarité ; le négatif de la 'cannette' se trouve là où la gaine est marquée d'une ligne. Et tant qu'à faire, utilisez aussi des câbles et connecteurs de très forte section pour éviter les pertes (au moins 2,5 mm²). Par ailleurs, si vous avez le choix, optez pour un contrôleur de fort ampérage. Les possibilités d'aération sont limitées ce qui ne favorise pas le refroidissement des composants... |

Contact : laurent.schmitz@jivaro-models.org