|

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Présentation : Emmanuel Elie

| L'histoire Au début était le chaos… Non, on va faire plus simple ! En fait, au début était un forum avec des fous géniaux qui se sont lancés dans l'idée que la radio Turnigy 9X, ou ses nombreux clones - je ne sais même plus qui a produit le modèle d'origine - était suffisamment facile à comprendre pour s'en faire une soi-même. Tombant sur le Net sur un projet appelé Core 9X, je me suis dit que c'était parfait pour moi comme nouveau dada. Sauf que mes capacités à compliquer les choses allaient m'entraîner bien plus loin… Cette petite aventure aura été pleine d'enseignements, et je vous propose de vous narrer ici quelques parties de ce beau voyage. |

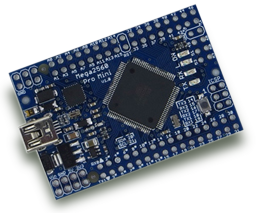

Après un peu de lecture des forums, je réussissais sans

peine à flasher un microcontrôleur - c'est le nom de ces

circuits intégrés mystérieux, noirs, carrés

et plein de pattes, véritable cœur du système. La

cible, un ATMega128 que j'avais soudé, avec un peu plus de peine

(qu'elles sont petites ces pattes), à une carte très minimaliste.

Encore dépourvue d'organe de commande, cette mini radiocommande

m'offrait peu de preuve d'affection en retour. Il faut dire que sans

écran, j'avais quelques difficultés à dialoguer

avec mon œuvre. J'avais des écrans en stock, mais sans les

connecteurs adaptés ni beaucoup de connaissances sur leur mise

en œuvre. Bref j'avançais lentement.

Les difficultés avec les écrans et un goût prononcé

pour faire plusieurs choses à la fois, toutes passionnantes et

essentielles bien sûr, ont fait que le projet a traîné

et enfin dormi dans un fond de tiroir.

Puis je suis tombé sur le site d'un autre individu génial,

connu pour ses conceptions aérodynamiques innovantes et performantes

de planeurs, j'ai nommé monsieur Franck Aguerre. Il donne toutes

les indications pour se faire une radio complète et extrêmement

performante, inspirée du projet Core 9X, mais pour un résultat

de bien meilleur niveau.

Le projet se nomme NextStep RC. Il y a un site magique et un forum formidable

qui va avec, le tout se retrouve dans le chapitre « liens

» en fin de ce texte.

Tous y est repris, détaillé et expliqué pour que

chacun puisse se faire SA super radiocommande qui fait tout super bien.

Que Monsieur Franck Aguerre soit ici mille fois remercié, il

m'a remis le pied à l'étrier.

Le reste de ce texte pourrait paraître un peu obscur à

ceux qui n'auraient pas encore cherché leur chemin dans un projet

comparable. Quelques termes barbares émaillent les échanges

entre spécialistes. Pour l'instant, je ne vous ai asséné

que le « ATMega128 ». Je conseille donc TRES vivement de

commencer par le site de maître Franck Aguerre, qui a, entre autres

qualités, le bon goût d'être en français.

Le projet |

J'ai une Turnigy 9X reflashée, donc compatible avec le

logiciel OpenTX qui est au cœur du projet NextStep RC. Je fais

du planeur et j'essaye toujours de prendre le minimum de place

dans la voiture familiale ou le sac à dos pour le matériel.

J'ai envie de tenter le lancé-main dont le geste auguste

appréciera un boîtier pas trop gros.

J'ai de multiples modèles, mais pas tous équipés

de la même technologie de récepteurs. Il y a principalement

du Turnigy et du Assan.

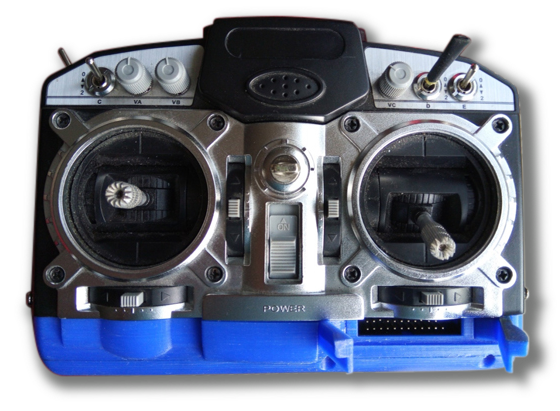

Il me reste un cadavre d'émetteur WFly WFT08 dont toute la mécanique est très bonne. Donc je vais me faire un émetteur compact multi-protocole, et qui pourra faire écolage avec ma 9X. Pour ce faire, la partie écran et boutons de navigation/programmation sera sur un boîtier détachable connecté en façade. Pour connaître l'état de la radio sans écran lorsque ce dernier sera déconnecté, on s'offre l'option synthèse vocale. Et oui, ça aussi c'est possible.

|

|

|

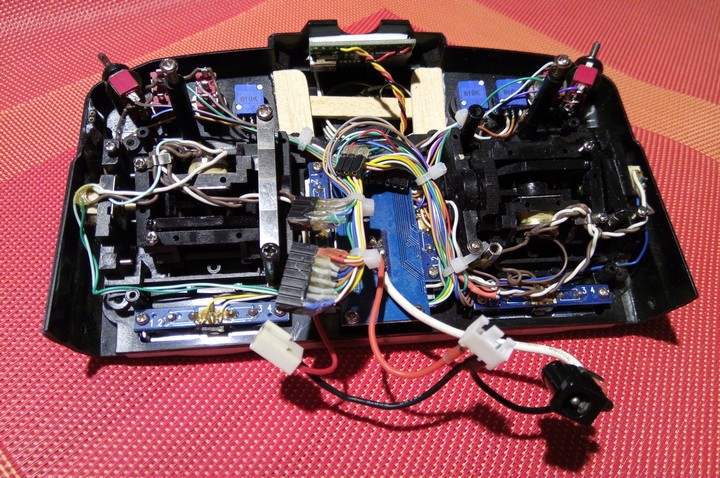

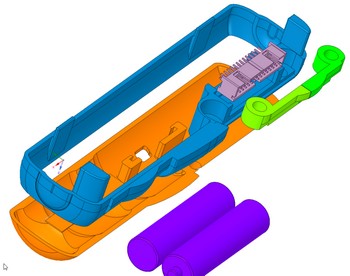

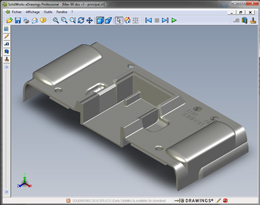

Le boîtier de la WFT08 sera

recoupé en partie basse (en fait tout ce qui est noir sous

les manches). Un nouveau boîtier est donc à concevoir

en partie basse, et puisque le module multi-protocole qui sera

utilisé n'est pas compatible avec la carrosserie de la

WFT08, il faudra aussi refaire un dos de remplacement. |

On retaille un peu la platine porte-interrupteur de la WFT08 et on constate qu'il reste de la place pour un petit module de type Arduino Mega2560 Pro Mini. En partie haute du boîtier de la WFT08, une

fois enlevée une tige support de la carte interrupteur,

on logera aisément un haut-parleur et sa carte de synthèse

vocale. |

|

Lélectronique,

RAS |

Rien, mais alors rien d'original par rapport au projet NextStep

RC. On fait tout comme le maître il a dit, et si ça ne

fonctionne pas, on reprend tranquillement les explications données

pour les suivre dans l'ordre.

Ma particularité est de plus souvent être sous Mac que

sur PC, ce qui impose parfois de trouver quelques alternatives.

Par exemple, pour flasher ma carte Mega2560 via l'interface série

et les broches MOSI/MISO/etc., je voulais utiliser le logiciel Companion,

qui accompagne le logiciel OpenTX pour la radio. Companion me dit qu'il

fait tout bien, mais ça ne donnait rien. En cherchant, j'ai constaté

qu'il n'écrivait pas vraiment dans la mémoire de la carte.

Sans réussir à lever le mystère du pourquoi, j'ai

contourné en passant par le logiciel HexUpoader, ce qui m'offre

en plus l'élégance d'une communication via le port mini

USB de la carte. Exit les fils et soudures supplémentaires pour

l'interface série câblée, ainsi que le besoin d'une

prise de programmation faite maison.

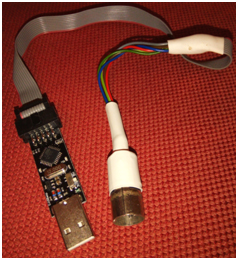

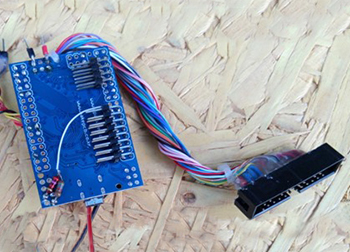

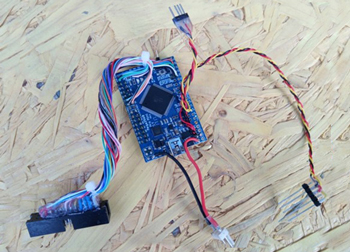

|

Alors que ma vieille Turnigy 9X utilise une prise de type DIN, des fils soudés sur la carte mère, et un adaptateur USBasp au bout d'une longue nappe plate, ma nouvelle radio communiquera donc en USB avec un câble disponible chez tous les revendeurs d'accessoires pour téléphone. C'est quand même plus simple avec un câble

standard non ? |

|

Le

câblage : faire propre |

Ayant quelques réalisations électroniques à mon

actif, je sais que c'est lors des manipulations, montages et démontages,

que nos beaux projets défaillent lentement, car les fils, trop

malmenés, les soudures, mal protégées, subissent

des contraintes mécaniques néfastes à leur survie.

Donc pour commencer, on part sur une simplification et fiabilisation

du câblage de la WFT08 qui, d'origine, a des fils tous individualisés

et repris, via de multiples connecteurs, sur la carte interrupteurs

et sur la carte mère.

Les points communs des interrupteurs à relier à la masse

sont tous sériés l'un après l'autre par des fils

assez longs pour être placés dans le boîtier mais

assez courts pour ne pas se prendre dedans. J'ai réutilisé

pour cela les excellents fils à gaine siliconées d'origine

de la WFT08. Marron pour la masse, blanc pour le plus.

Même punition pour les fils extrêmes, la masse et le plus,

des boutons de trims et des potentiomètres des manches. Attention

à penser aux débattements des manches pour le placement

et la longueur des fils.

Lorsque c'est fait, on vérifie au multimètre la qualité

de chaque connexion, puis on immobilise chaque fil autour de chaque

soudure d'une goutte de colle néoprène qui recouvre la

soudure et le début d'isolant du fil. C'est fait pour ne plus

jamais y toucher.

On se dote ensuite d'un bon fil de câblage fin et de couleurs

multiples. J'avais pour cela un câble rond multiconducteurs, tous

multibrin à gaine téflonnée. C'est juste parfait.

Surtout pas de fil rigide (monobrin) incapable de résister aux

manipulations, ni de fil à l'isolant trop rigide pour les mêmes

raisons.

Chaque point signifiant, interrupteur, milieu des trims et potentiomètres

de manche se voit doté d'un fil de couleur spécifique,

sécurisé comme les autres à la colle néoprène.

On continue par la création de deux mini-nappes multicolores,

une de 3 fils pour le module radio, et une de 4 fils pour le module

de synthèse vocale.

|

|

|

Côté carte Mega2560,

pile et face |

||

Il faut aussi prévoir les câbles pour raccordement d'une

batterie d'alimentation avec son connecteur, et prévoir un connecteur

intermédiaire pour que la carte Mega2560 puisse rester démontable

sans couper de fil.

Sur la carte Mega2560 Pro Mini, j'ai soudé une barrette coudée

double mâle pour recevoir tous ces fils, et confectionné

deux connecteurs femelle à partir de deux rangées de bons

connecteur (j'insiste, des bons). Reste à souder un par un ces

fils en prenant soin d'y enfiler au préalable un petit bout de

gaine thermo-rétractable. Une fois tout soudé et vérifié,

on rétreint les gaines thermo-rétractables, on façonne

à chaud la nappe de fil pour donner l'orientation, puis on fixe

le tout avec quelques gouttes de colle au pistolet chaud et des colliers

rapides. Là non plus, on n'y touchera plus.

Côté carcasse de la radio, avec la carte de synthèse

vocale en place, tenue au double-face épais, et son haut-parleur

associé, maintenu par un jeu de taquets en bois, cela donne ça

:

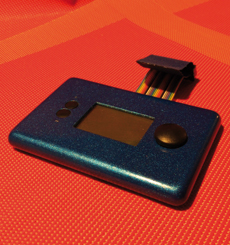

Pour l'écran et les boutons, j'ai opté pour une connectique

type HE10, avec 26 contacts. La partie mâle reste sur l'émetteur

et est raccordée, en fil à fil, à la carte Mega2560.

C'est un petit jeu de patience, entre l'ajustement de la bonne longueur

de chaque fil, le petit bout de gaine thermo-rétractable côté

connecteur, et les soudures sur la carte et le connecteur. La nappe

ainsi réalisée est sécurisée sur la carte

Mega2560 par un collier rapide passé par un trou présent

fortuitement sur la carte.

La partie femelle HE10 reçoit une nappe multicolore de 26 conducteurs,

je n'en utiliserai que 23. L'autre bout de la nappe est soudé

sur le connecteur-écran et les boutons. Attention à ne

pas prévoir une nappe trop longue, la perte en ligne ou la capacité

engendrée par la nappe est néfaste au bon fonctionnement.

A partir de là, on branche tout et on alimente la carte Mega2560

par son port USB et… miracle, ça marche !

La

carrosserie |

Comme indiqué plus tôt, l'intention est de refaire un

boîtier pour la partie basse et la partie arrière, plus

un boîtier déporté pour les boutons et l'écran.

N'ayant jamais fait de conception ni d'impression 3D, je m'y suis lancé

avec fougue et naïveté. C'est là que ça s'est

corsé...

Mon idée initiale, je devrais dire mon fantasme, était

de trouver un scanner 3D, de scanner mon boîtier actuel, puis,

« tout simplement » de le modifier informatiquement

pour le plier à mes envies.

J'ai rapidement compris que ce ne serait pas possible et qu'il fallait

dessiner la totalité du boîtier en partant de rien, ou

pas grand-chose, dans un logiciel de conception en 3D.

Le logiciel utilisé est DesignSparkMechanical mais il en existe

pleins d'autres, tous avec leurs qualités et défaut, limites

en termes de possibilités, ou bugs dans les algorithmes.

Le plus délicat est la prise en main et la conception de la pièce

à réaliser en fonction des possibilités du logiciel.

Par exemple, celui que j'ai retenu ne sait pas faire une pièce

par symétrie miroir d'une première pièce ! D'autres,

tel PCon, par exemple, font cela instantanément. D'autres travaillent

dans un format de fichier un peu trop propriétaire, qu'il devient

délicat d'exporter vers l'imprimante 3D.

Pour l'impression 3D, j'ai eu accès au LabFab du

Pôle Numérique Rennes Beaulieu et aux conseils avisés

de Laurent Mattle, un autre monsieur essentiel à ce projet. Le

matériel disponible utilise le logiciel UltiMaker Cura qui digère

des fichiers STL, lesquels fichiers sont nativement exportables depuis

DesignSparkMechanical.

Par tâtonnements et expérimentations successifs, j'ai

accouché d'une conception satisfaisante à mes yeux.

Chacun pourra la reprendre ou la modifier à loisir suivant ses

besoins, les fichiers sont mis en partage dans ce but.

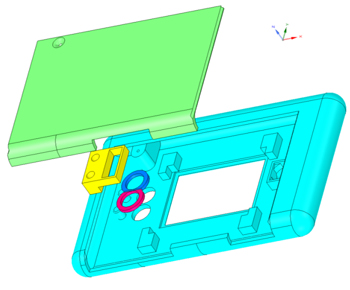

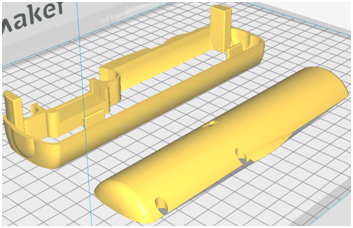

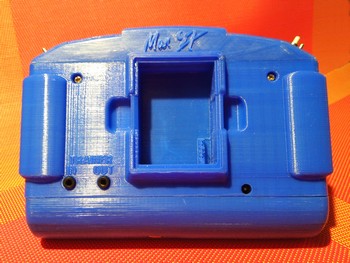

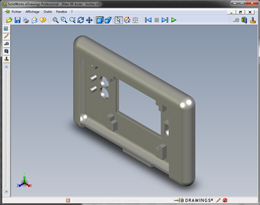

Tout d'abord, pour se faire la main, le boîtier de déport

des boutons et de l'écran. Le principe est celui d'une

petite console autonome, qui réutilise deux boutons et le capuchon

de joystick d'une manette inutilisée qui passait par là.

La pièce maîtresse est l'écran autour duquel

toute la conception est faite pour le maintenir par emboîtement

sans jeu.

Les boutons sont débarrassés

de leur sérigraphie d'un coup de dissolvant, et il leur

est confectionné à chacun une rondelle butée

qu'il faudra coller dessus. Un support enfichable pour les contacts

est réalisé aussi, et un capot coulissant qui doit

maintenir tout cela en place, en gardant le passage de la nappe. |

|

Pour être honnête, la précision d'impression

3D employée est de 0,6 mm. Bien moins précis que ma conception

par ordinateur. En conséquence, il reste de l'ajustage

à faire à la main pour que la pratique rejoigne la théorie.

Les fichiers proposés tiennent compte des constats faits, mais

je n'ai pas imprimé de nouvelles pièces depuis lors

pour valider les modifications.

Il reste à marquer les boutons EXIT et MENU, le procédé

d'impression 3D ne l'ayant pas permis car directement sur la face qui

sert de base à l'impression. Cette face est constituée

d'une sorte de « flaque » de PLA, plus large que le design

à imprimer, pour bien le maintenir collé au plateau le

temps de l'impression. Je découvrirai plus tard, que l'on peut

parfois se passer de cette flaque d'adhérence au plateau d'impression.

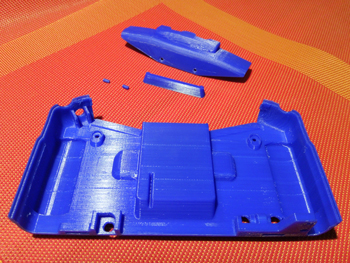

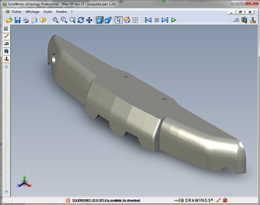

On ne s'arrête pas en si bon chemin, au tour du boîtier

inférieur et du dos de la radio.

La partie inférieure reçoit un logement solide pour le

connecteur HE10, avec 2 volets articulés pour pouvoir limiter

l'entrée de poussières. Elle intègre aussi un support

pour les batteries et un support pour la carte Mega2560 avec le trou

pour la prise mini USB.

Le dos doit surtout s'ajuster sur la face avant de la WFT08 d'origine,

avec les fixations par 2 vis à cette face avant, et recevoir

le module d'émission multiprotocole, tout en offrant une bonne

prise en main. Il y a aussi un trou en position supérieure gauche

pour un contacteur qui permettra au choix de laisser la main à

un élève en situation d'écolage, ou de maintenir

le mode de vol « launch » pour le lancé-main.

Dans les deux cas, le gros chalenge, c'est qu'on doit s'ajuster à

la géométrie existante de la face avant de la WFT08 recoupée.

Pour cela, l'astuce (merci Laurent Mattle), est de passer cette face

avant dans une grosse imprimante scanner pour en numériser les

contours.

On passe à l'encre blanche (ou peinture, ou correcteur liquide…)

le champ du boîtier que l'on veut scanner, et avec un peu de travail

de l'image, on obtient des contours assez contrastés pour les

reprendre avec un logiciel de dessin vectoriel. On s'assure de la bonne

mise à l'échelle, on importe dans le logiciel de conception

3D. On tâtonne, on recommence, et finalement, on obtient un chemin

sur lequel s'appuyer pour commencer la conception en volume.

Après quelques heures de travail passionnant (mais si, mais si),

où l'on apprend le B-A-BA de la modélisation dite paramétrique,

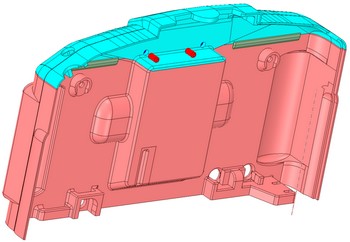

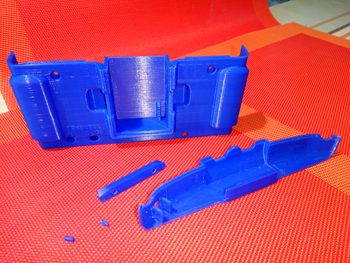

on obtient cela sans avoir besoin d'être un pro :

|

|

Je trouve ça beau, mais je ne suis probablement pas objectif.

Note aux benêts comme disait un copain, le dos existe en 2 versions

et plusieurs fichiers d'impression. Les deux versions, parce que j'ai

un peu galéré pour arriver à mes fins. La version

1 est imparfaite mais en 1 seul morceau, la v2 est bien mais la conception

est en plusieurs bouts. Les fichiers séparés d'impression

car, en fonction de la capacité de votre imprimante à

gérer la complexité des formes, il peut être utile

de séparer :

• Une partie principale imprimée debout (en rose sur l'image

précédente).

• Une partie « casquette » à imprimer à

plat sur son dos (bleu ciel).

• Un complément à la casquette pour fermer l'extérieur

du logement du module RF (bleu marine) et solidarisé par deux

rivets de 3 mm de diamètre (à imprimer pleins pour une

résistance satisfaisante).

Ce dos m'aura causé pas mal de soucis. Difficulté de modélisation

d'abord. Difficulté d'impression, avec en plus, un changement

de machine en cours de route, mais j'y reviens plus loin.

Et oui, les premières pièces imprimées ne s'ajustaient

pas bien, mais, plus encore, la technique d'impression générait

des défauts.

D'une part toutes les surfaces en surplomb se retrouvent dans le vide

pour l'impression, ce qui provoque des défauts avec des filaments

qui sont mal collés car appuyés sur du rien ou presque

rien. Pour y remédier, je créé un maximum de pentes,

autour de 30 degrés pour limiter les surfaces horizontales lorsque

c'est possible. Des congés et des plans de joint aident aussi

à limiter cela.

D'autre part, je limite les grandes surfaces épaisses tant que

possible sur le plan de départ, ayant constaté des défauts

de décollement sur ces surfaces et des effets de déformation

au refroidissement.

Enfin j'évite de démarrer l'impression sur une courbe,

genre cylindre couché, car alors de grandes quantités

de plastique sont consommées pour supporter la matière

au point de tangence avec le plateau d'impression.

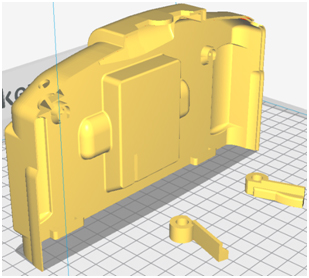

Ce qui conduit, pour le dos, à l'imprimer verticalement, et pour

le bas, à un design en 2 parties qui s'imprimeront tête

bêche, avec le plateau de départ comme plan de jonction.

Toutes les pièces sont imprimées en pas fin de 1/10e par

couche et avec un taux de remplissage à 17%, sauf les rivets

qui sont totalement pleins.

Voici les pièces en configuration d'impression.

|

|

La

carrosserie, deuxième épisode |

Les vacances sont terminées. Les températures sont encore

très agréables pour moi qui aime la chaleur. Un peu moins

agréable si l'on pense au réchauffement climatique dont

cela démontre la réalité, n'en déplaise

au gros bébé roux d'outre atlantique.

Quel est le rapport avec notre projet ? Il est mince, mais c'est parce

que nous imprimons souvent avec du PLA, matériau plastique que

je préfère à l'ABS car il est recyclable et biodégradable.

J'avais donc acheté du PLA, mais, distrait, je n'avais pas fait

attention qu'il existe en plusieurs diamètres et m'était

doté d'un magnifique bleu en diamètre 1,7 mm.Or l'imprimante

UltiMaker utilisée jusque-là est configurée pour

du 3 mm. Diantre, palsambleu, peste, que faire de mon PLA bleu ?

La réponse fut le prêt généreux par Laurent

M d'une imprimante Dagoma DiscoEasy200, montée par des étudiants

et que j'avais donc charge de régler en contrepartie.

La DiscoEasy200 est une imprimante 3D de qualité tout à

fait satisfaisante, quoiqu'un peu susceptible, mais proposée

en kit dont plusieurs pièces sont réalisées en

impression 3D. Oui, la guerre des clones a déjà commencé,

des imprimantes fabriquent des copies d'elles-mêmes.

Cette imprimante accepte par défaut du PLA en 1,7 mm, et est

associée à une déclinaison spécifique et

simplifiée du logiciel "Ultimaker Cura" ou "Cura".

Autre différence, le plateau d'impression est très lisse

et doit être recouvert d'un revêtement pour y faire adhérer

les impressions. Le revêtement conseillé pour débuter

est un simple scotch de masquage de couleur bleue, plutôt bien

adhérent. L'intérêt, c'est qu'il n'est plus besoin

d'une première couche plus large qu'il faudra éliminer

ensuite par ponçage (la flaque évoquée plus tôt).

On peut donc obtenir des pièces presque prêtes à

l'emploi, y compris avec des parties creuses sur le premier plan imprimé,

tant que la surface en contact avec le plateau offre assez de résistance

pour tenir les contraintes de ce qui sera imprimé au-dessus.

Ainsi, dans la réalisation de la partie basse du boîtier,

la zone porte-piles commence en particulier par 2 petits plots qui s'évasent

rapidement pour rejoindre le reste du boîtier. Ces petits plots

sont trop petits pour résister dès que l'on arrive à

plus d'1 mm de couches. J'ai donc intégré un petit plateau

juste pour eux dans mon design. Ce sera la seule partie à éliminer

avant assemblage.

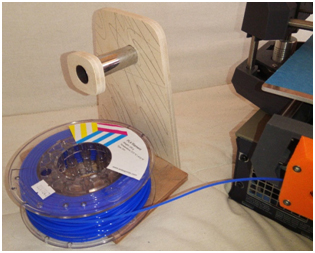

L'imprimante de Dagoma ne comporte pas de support pour la bobine de

filament. Lorsque que j'ai lancé ma première impression,

j'ai déroulé dans la pièce une grande longueur

de filament. J'ai surveillé le bon déroulé du début

de l'impression, puis je suis allé dormir sur mes deux oreilles.

Au réveil, j'ai constaté que le filament avait fait un nœud, qui avait bloqué sa progression, et qu'il manquait un peu moins de 2 mm d'épaisseur pour finir la pièce. C'est ballot ! Plutôt que de réimprimer, et parce qu'il s'agissait de terminer le dessous presque cylindrique du boîtier, j'ai puisé dans ma boîte à chutes, trois baguettes de bois dur pour finaliser cela par une touche de marqueterie assemblée à l'époxy et poncée sur pièce. Ainsi, je n'aurais pas gâché de matière. Le reste des impressions se fera avec un petit support maison qui remplit parfaitement son office. Vue sur le support, fait de planchettes et d'un

tube qui traînaient par là. Une fois enfilé

sur le tube, le rouleau de filament se dévide sans heurt. |

|

Les deux morceaux de la partie basse du boîtier sont assemblés aussi à l'époxy. La précision est un peu imparfaite. Pour les trous de 6 mm qui doivent permettre d'aligner les deux morceaux, j'utiliserai finalement deux forets de 5,5 mm dont je dispose plutôt que d'ajuster les trous. Pour le plan de jonction, la continuité du bossage frontal est perfectible, mais j'avais prévu un peu de ponçage sur cet ensemble. Un coup de papiers abrasif 120, 250, 500 et 800 pour que ça me plaise assez. Un peu de fond dur appliqué au chiffon et ça brille tout en finissant bien le ponçage du PLA et du bois. J'aime bien le résultat final.

|

||

Puzzle du dos du boîtier.

A gauche, la version 2. A droite, la version 3. |

||

La vue de dessous, avec le raccord en marqueterie et la prise mini USB. Enfin l'emplacement de la carte Arduino Mega2560

Pro Mini est ajusté à la micro-lime plate, ou, à

défaut, avec un papier abrasif sur une (vieille) carte

de crédit. |

|

|

On peut donc commencer à

assembler. Le bas est solidarisé de la face avant par deux

vis. On présente les deux parties, on perce en biais au

travers de la face avant et du bloc de maintien de la partie basse.

On pose la première vis, puis on répète avec

l'autre côté. C'est fait pour rentrer légèrement

en force. Ci-contre, détail d'une des deux vis. |

|

La batterie est mise en place dans la partie basse. Je la maintiens avec un serre-câble velcro collé dans le fond du boîtier, la place est prévue pour. Puis le dos est équipé du connecteur pour le module HF et du dernier interrupteur. J'ai fait la jonction électrique avec la face avant via un simple connecteur 2 contacts de type barrette.

|

Viennent ensuite les deux Jack d'écolage et la prise de recharge,

qui restent amovibles. Et le dos se place naturellement, emboîté

sur les deux tenons rectangulaires du boîtier bas, puis solidarisé

par deux vis aux emplacements exacts du boîtier d'origine.

Lorsqu'imprimé en plusieurs morceaux, les collages méritent

un peu de précision pour un beau résultat final, mais

comme on dit maintenant, ça le fait.

|

|

|

|

|

Les fichiers au format STL

directement exploitables pour l'impression 3D sont téléchargeables

en cliquant sur ce lien (9,7 Mo). |

||

Petit

complément pour l'impression et ses difficultés |

Un mot sur l'impression

du dos avec la Discoeasy200. Autant l'imprimante Ultimaker avait

sorti un premier prototype de qualité satisfaisante, autant

là, j'en ai bavé pour sortir une pièce potable. Aussi, j'ai eu un décalage

progressif des couches vers le haut, suivi longtemps après

d'un décalage massif en Y, et d'une redescente de la tête

jusque dans le plateau, ainsi que de nombreux bouchages de la

buse. Les solutions ont étés multiples :

En plus, j'avais un décollage des angles, et ai donc adopté une technique radicale. La combinaison du paramètre « augmentation de la surface d'adhérence » (petite flaque de PLA à la première couche), et l'usage d'un double-face mince à moquette sur le plateau, comme surface de départ. Pas facile de récupérer sa pièce mais on y arrive. |

Conclusion |

Au final, je ne regrette pas l'aventure, même si j'ai choisi

la voie difficile du boîtier3D sur base d'un existant.C'était

volontaire, et j'ai appris plein de choses. Je dispose maintenant de

l'émetteur que je voulais, compact, parfaitement compatible avec

mon parc de modèles et mon autre radio.

Surtout, si vous vous lancez et souhaitez utiliser mes fichiers, allez-y,

c'est fait pour.

|

|

|

|

Contacter l'auteur : manu@jivaro-models.org

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||