|

|

||||||||||||||||||||||||||||||||||||||||||||||||||

|

Fuselages en bois moulé

Un bon coup de... lattes !

Présentation : Laurent Berlivet

Une méthode bien connue en modélisme naval est très peu utilisée en aéromodélisme. Pourtant, elle permet de réaliser quasiment toutes les formes tortueuses, en restant à la portée de tous. Elle demande surtout de la patience et du temps mais également un peu de soin, qualités que possèdent généralement les modélistes qui sont des gens créatifs et passionnés…

Nos maquettes sont rarement anguleuses si l'on oublie les classiques modèles réduits à "fuselage caisse". On peut alors utiliser plusieurs techniques pour réaliser des fuselages harmonieux et tout en courbes : le monocoque en collant des languettes de bois sur des couples, le moule perdu en réalisant une forme en mousse que l'on recouvre ensuite de fibre de verre et de résine ou bien encore, la plus compliquée qui consiste à réaliser un master à la surface parfaite, un moule en fibre et enfin la pièce elle même.

|

|

|

|

|

|

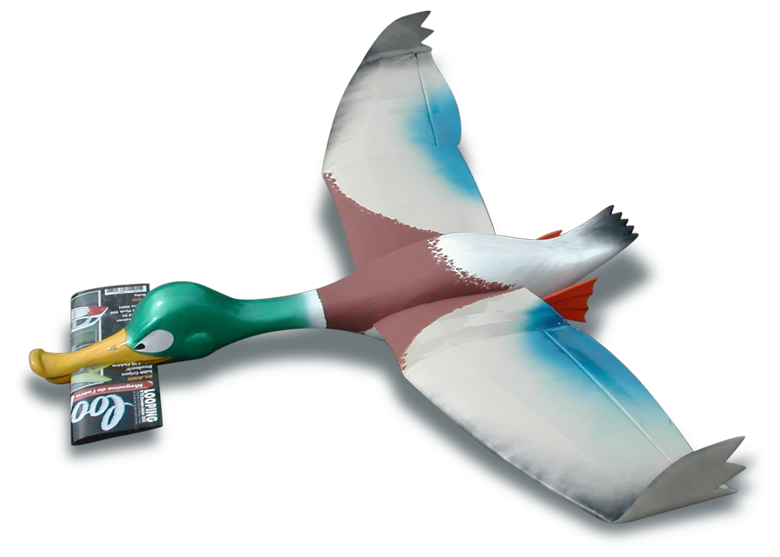

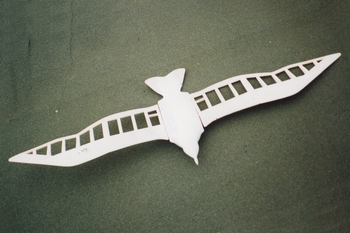

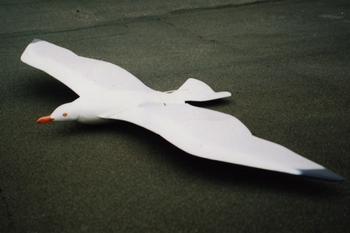

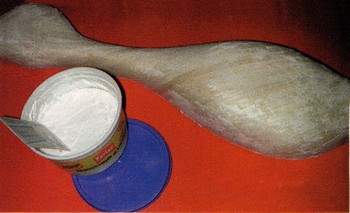

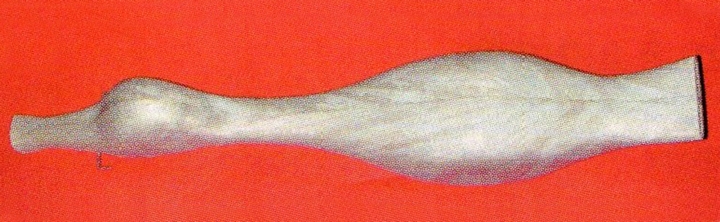

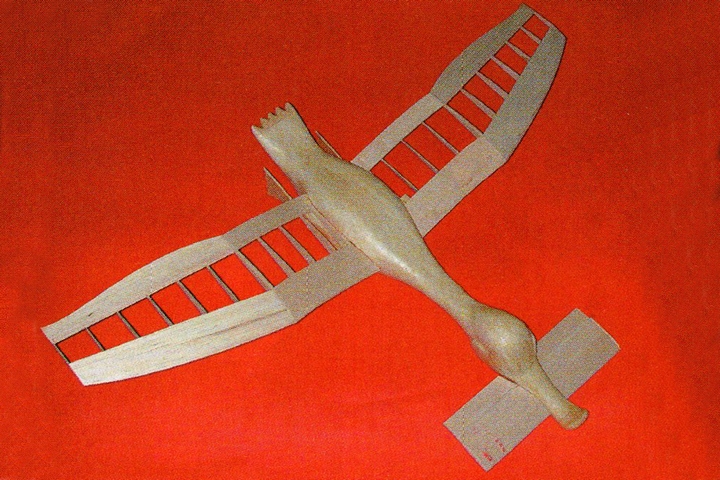

| Les fuselages de ces volatiles ont été construits en utilisant cette technique du "bois moulé" sur un master en mousse. On voit que toutes les formes, même non développables, peuvent être réalisées. | ||

La construction en "bois moulé" est une autre solution qui permet de se passer de résines et de tissus de verre pas toujours simples à utiliser (odeurs, allergies, encombrement, séchage...) et qui est certainement plus rapide à mettre en œuvre que celle du monocoque car il n'y a pas de couples à découper. En fait, c'est sans doute celle qui nécessite le moins d'outillage même si on passe beaucoup de temps à l'atelier. Avec cette méthode, quasiment toutes les formes, développables ou non, peuvent être réalisées. Il suffit de sculpter deux demi-coques dans du polystyrène extrudé et de les recouvrir de deux à trois couches de lattes de balsa. En croisant les fibres entre les couches de bois, on obtient une coque très résistante et assez légère. On peut ainsi réaliser des fuselages, des capots, des carénages de roues...

Les matériaux de base |

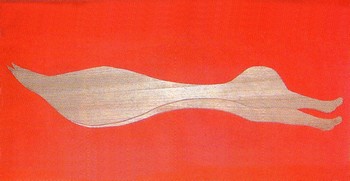

Ils font déjà partie de la panoplie du modéliste : pour le recouvrement, on utilise des lattes de balsa découpées dans des planches de balsa de 1 à 2 mm. Il faut choisir un bois souple et homogène qui pourra suivre les courbes.

La forme, ou master, est découpée dans de la mousse de polystyrène extrudé de préférence car il se travaille facilement et offre une certaine rigidité. Pas d'importance sur la couleur ou la densité car elle sera retirée complètement après moulage. Du ruban adhésif d'emballage permet un démoulage aisé. De plus, il est thermorétractable, ce qui permet de travailler sur une surface bien lisse en ayant chauffé les éventuels plis à l'aide d'un décapeur thermique pas trop chaud. L'intérieur de la pièce moulée aura ainsi le même aspect lisse et brillant.

Pour la finition, on utilise du papier Modelspan pose à la colle blanche diluée ou de la soie collée à l'enduit nitro cellulosique. On peut aussi envisager un marouflage au tissu de verre 80 g/m² enduit de résine.

La base en contre-plaqué n'est pas obligatoire. Cependant, pour les pièces assez longues, il vaut mieux envisager la construction sur ce "chantier mobile" qui évitera toutes déformations. En effet, les lattes de balsa humidifiées se tendent au séchage.

Les outils |

Là encore, tous les modélistes possèdent déjà les outils nécessaires permettant de se lancer dans une telle construction.

Pour mettre en forme le polystyrène, on peut utiliser le cutter puis le papier de verre. Une découpe au fil chaud permet cependant de dégrossir précisément et rapidement la forme. Le ponçage doit être fait au-dessus d'un aspirateur et en portant un masque car les poussières électrostatiques ont tendance à voler partout.

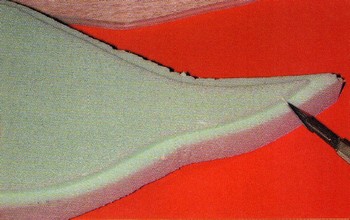

Un cutter ou un scalpel affûté permet de couper de belles lattes de bois. Quand celles-ci sont mouillées et qu’il faut les retailler sur le master, les fibres du bois sont plus difficiles à trancher. Il faut donc prévoir un petit stock de lames neuves.

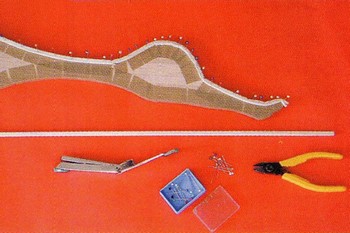

Un réglet métallique est très utile pour épouser les courbes et recouper les lattes au fur et à mesure du montage.

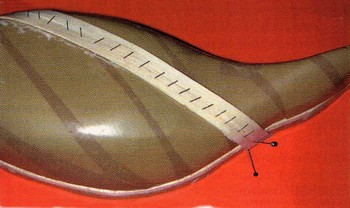

On peut utiliser des épingles pour immobiliser les lattes pendant le séchage, mais il en faut un très grand nombre. En fait, une agrafeuse permet de travailler rapidement et sans compter le nombre d'agrafes. II faut parfois en poser tous les 3 à 5 mm...

Avantages et inconvénients

Bien sûr, cette technique a bien des avantages : elle est facile à mettre en œuvre car elle ne nécessite pas d'outils compliqués et elle ne dégage quasiment pas d'odeurs. Très économique, elle offre également la liberté des formes en associant la solidité grâce au contre-collage du bois.

Par contre, on ne peut pas nier que le temps de travail et de séchage est assez long et qu'elle fait un peu de poussière.

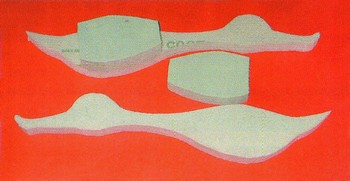

1e étape : le master |

|

|

On commence par dessiner la vue en coupe de la pièce à réaliser en suivant un axe vertical puis on déduit l'épaisseur du futur recouvrement (non négligeable : sur le modèle présenté, les 2 couches de lattes sont en balsa 1,5 mm, soit une épaisseur de 3 mm à déduire sur tout le pourtour. Ensuite, on reporte le tracé sur un gabarit en carton. A l'aide de ce gabarit, on découpe deux platines en contre-plaqué épais tout autre bois dur suffisamment rigide puis autant de formes dans la plaque de polystyrène extrudé suivant son épaisseur pour obtenir la largeur du fuselage (travailler toujours de façon symétrique).

|

|

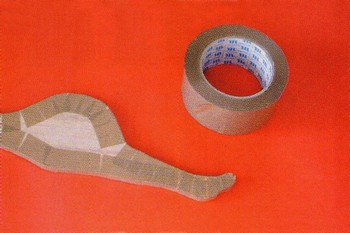

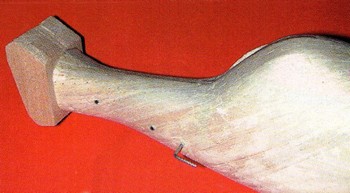

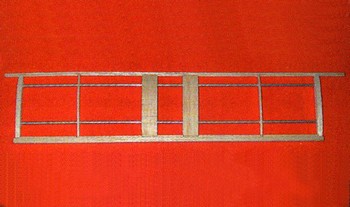

Ces bases en contre-plaqué sont prêtes à recevoir une protection contre la colle réalisée avec une bande d'adhésif marron (ruban d’emballage).

Il reste à fixer les baguettes en balsa de 5x5 ou 6x6 formant les contours. Elles pourront être épinglées ou agrafées pour rester bien en place et galbées après avoir été humidifiées, voire entaillées suivant la forme plus ou moins tarabiscotés de chaque pièce. Elles peuvent aussi être mise à tremper dans de l’ammoniaque, versé dans un tube pour en mettre le moins possible, mais l’odeur est très désagréable. Ne pas oublier qu'il faut deux formes symétriques et non pas identiques...

|

|

Les morceaux de mousse sont ensuite collés les uns contre les autres, pour former deux blocs symétriques. On utilise pour cela de la colle néoprène adaptée (par exemple Uhu Por qui sèche vite et qui reste souple, ou éventuellement de l’époxy à 2 composants mais elle peut être difficile à poncer.

Sur la totalité du contour qui sera en contact avec la base, on pratique une découpe qui permettra de loger la baguette en balsa.

|

|

Le bloc de mousse est alors immobilisé à l'aide d'adhésif

double face puis mis en forme avec du papier de verre de plus en plus

fin. On peut aussi effectuer le dégrossissage avec un fil chaud

et des gabarits.

Le ponçage se fait au-dessus de l'aspirateur pour éviter

de répandre de la poussière électrostatique partout,

en utilisant obligatoirement un masque pour éviter d'en respirer.

La pièce n'a pas besoin d'être parfaitement lisse. Il faut

simplement éviter les facettes et faire disparaître les

aspérités.

|

|

On retire les formes de leur support, on les recouvre de ruban adhésif d'emballage marron en évitant au mieux les plis. Cette "peau" est destinée à faciliter le démoulage.

|

|

Si l'adhésif fait quelques plis, on peut facilement les faire

disparaître en soufflant de l'air chaud avec un décapeur

thermique, sans trop s'attarder toutefois pour ne pas déformer

la mousse qui se trouve en-dessous.

Ensuite, on fixe chaque bloc de mousse sur sa base à l'aide de

quelques morceaux de double face.

2e étape : le recouvrement |

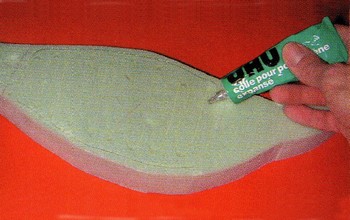

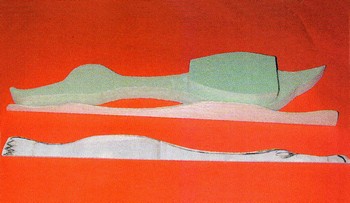

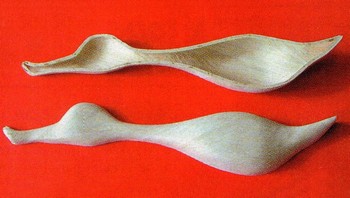

Les lattes de recouvrement sont découpées dans des planches de balsa tendre et souple de 1 à 2 mm d'épaisseur suivant les dimensions de la forme. Leur largeur variera de 5 à 15 mm en fonction de la courbure qu'elles doivent prendre.

|

|

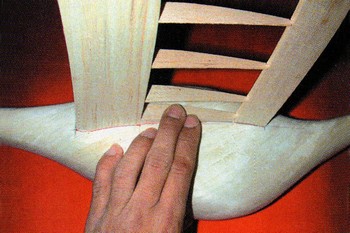

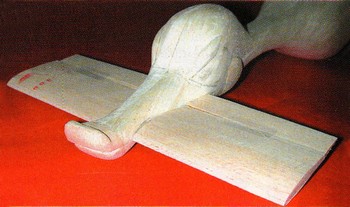

Le coffrage commence par le milieu de la forme, ou plutôt là où elle est la plus large. La première latte est placée à environ 45° par rapport à la longueur de la pièce et est maintenue en place avec des épingles, ou mieux, des agrafes car il en faut un très grand nombre, piquées directement à travers la mousse et sur la base en contre-plaqué.

|

|

Ensuite, on pose des lattes de chaque côté, collées bord à bord avec de la colle blanche posée au pinceau.

L'excédant de colle est aussitôt enlevé avec un chiffon pour ne pas alourdir inutilement. Ne pas hésiter à bien humidifier les lattes pour qu'elles prennent la courbe souhaitée. De l'eau tiède est déjà bien efficace pour les assouplir mais on peut également utiliser de l'ammoniac dilué pour les endroits où les courbes sont très serrées. Dans ce cas, on travaillera dans un local très aéré, avec un masque, pour éviter de respirer les vapeurs. Avec du balsa de qualité "plume", on arrive à suivre pas mal de courbes. On peut aussi utiliser un appareil à cintrer les baguettes pour les arêtes ou les rayons très prononcés

|

|

Afin de recouvrir les formes non développables, il est nécessaire de faire de nombreuses entures. Un réglet métallique souple et un scalpel sont très efficaces pour ces opérations. On procède ainsi latte après latte, en maintenant le bois plaque sur la forme avec de nombreuses agrafes. Les lattes situées vers les extrémités auront une inclinaison bien différente de celles placées au contre mais ça n'a pas d'importance. Pour éviter toute déformation, il est préférable de recouvrir la demi-coque complètement, en une seule fois. Ca peut demander quelques heures...

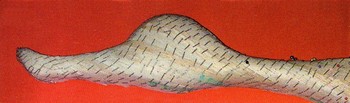

Quand la première couche est sèche (compter un jour ou deux, on retire les agrafes une à une puis on adoucit les facettes avec un coup de papier de verre.

|

|

On relève ses manches pour attaquer la deuxième couche.

La procédure est identique mais on croise les lattes à 90° par rapport à la première couche. C'est ainsi qu'on obtient de la rigidité.

Quand la seconde couche est posée (selon la taille du modèle, il faut parfois en prévoir une 3e), il faut recommencer toutes ces opérations pour l'autre demi-coque, à moins d'avoir travaillé en parallèle.

Quand tout est coffré, le plus dur est fait. Après séchage, on passe alors un coup de papier de verre général et on vérifie qu’il n'y ait pas quelques fentes ou quelques trous à reboucher. Si c'est le cas, il faut utiliser des morceaux de balsa pour les plus gros défauts et du mastic tendre, gente Polyfilla, pour masquer les irrégularités (empreintes laissées par les agrafes par exemple).

Un nouveau coup de poncette, la surface est lisse. On peut alors passer enfin au démoulage...

3e étape : le démoulage |

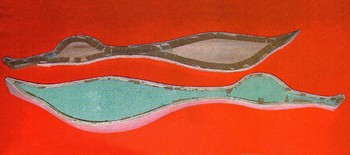

Ca y est, les deux demi-coquilles en polystyrène sont intégralement coffrées de deux épaisseurs de lattes de balsa croisées. Leur surface poncée et mastiquée est à peu près lisse et la colle est bien sèche. On va pouvoir passer au démoulage et prévoir tous les accessoires et systèmes de fixation à ajouter.

Pour détacher chaque demi-coquille de son support, il faut sonder avec une aiguille pour suivre la ligne qui sépare le contre-plaqué de la mousse et glisser à cet endroit une lame de cutter ou de scalpel parfaitement affûtée.

|

|

Petit à petit, on fait le tour en sciant avec la lame, puis

on glisse un réglet métallique entre les deux pour décoller

le double-face. Après avoir retiré le sup port, on se

rend compte à ce moment de la légèreté de

la chose, et encore, il faut maintenant l'évider.

Pour cela, on gratte le polystyrène avec précaution, avec

un cutter, une pince ou tout autre outil qui permet de supprimer rapidement

quelques blocs... Quand les plus gros morceaux sont enlevés,

on retire le scotch et en même temps les derniers morceaux de

mousse.

Ne pas s'inquiéter de l'éventuelle souplesse de ces coques.

Un peu comme une coquille d'œuf, elles restent fragiles tant qu'elles

ne sont pas réunies.

|

|

Les deux demi-coquilles peuvent alors être assemblées provisoirement pour se rendre compte de la forme finale mais ayant de les coller, il faut auparavant commencer à les équiper de quelques platines, de renforts et de cloisons éventuels. C'est plus facile d'accès tant que c'est ouvert, même si on peut prévoir dès à présent l'emplacement de trappes de visite. Les extrémités peuvent être recoupées maintenant car elles sont souvent mal coffrées à cause des courbes vraiment très prononcées. Des blocs de balsa léger seront par la suite collés à la place, pour plus de solidité.

4e étape : équipements internes et accessoires |

Les gabarits de découpes des pains de mousse peuvent être utilisés pour tracer les platines, ou pour s'approcher de leurs contours définitifs. Elles sont en tous cas faciles à découper, à ajuster et à coller en place étant donné l'accessibilité.

|

|

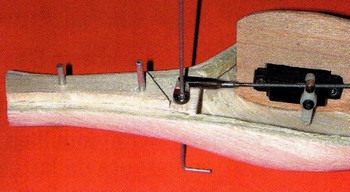

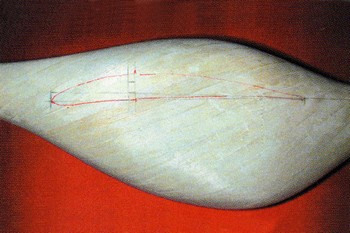

Le plus délicat est le positionnement des éléments porteurs. Il faut respecter les calages et incidences en partant d'une forme toute en rondeur. L'unique point de repère étant l'axe du fuselage, tous les tracés partiront de lui, en le plaçant sur le chantier et en traçant différents repères avec une équerre ou un trusquin.

|

|

Ici, pour simplifier le positionnement du stab, un bloc de balsa est collé dans une des deux coquilles, à mi-épaisseur puis un perçage bien dans l'axe est effectué afin d'immobiliser les fourreaux de clés.

Quand l'emplacement d'un élément est défini précisément,

tous les autres axes et mesures partent de celui-ci.

On prendra bien sûr soin de régler le neutre des servos

non accessibles avant de les emprisonner définitivement, ainsi

qu'éventuellement la batterie, le réservoir...

5e étape : fermeture et éléments de finition |

Quand l'aménagement intérieur est terminé, on peut passer à la réunion des deux demi-coquilles.

|

Après avoir aplani les chants avec une cale à poncer bien large pour une meilleure surface de collage, on assemble les deux morceaux à la colle blanche pour être sûr du positionnement parfait de l'ensemble. On maintient le tout avec des élastiques et du ruban adhésif pour ne pas marquer le balsa.

|

|

Quand le fuselage est manipulable, on peut ajouter les éléments externes, comme les blocs de balsa aux extrémités mais aussi bien des détails peu fragiles, tels les joues, les sourcils sur l'engin présenté.

Triangulation |

Ici, c'est le calage du stab qui définit le positionnement de tous les autres éléments. Les mesures d'axes et tracés pour les calages partent donc de celui-ci. Des réglets métalliques peuvent suivre les courbes pour faciliter le tracé. L'emplacement de l'aile est défini, puis on mesure son calage en incidence en fonction de la première ligne marquée. L'aile est positionnée afin d'ajuster son emplanture.

|

|

Dans certains cas, il sera préférable de confectionner un karman solidaire du fuselage, en balsa ou en mousse.

|

|

Ici, la nervure d’emplanture est en balsa épais afin d’être

retaillée et épouser les courbes du fuselage.

Le tracé définitif est effectué.

On va pouvoir définir précisément l’emplacement

du fourreau de clé d'aile, ainsi que ceux des tétons d’incidence.

|

|

Les derniers détails sont collés avant marouflage, le fourreau de clé est en place, l'aile a été maintes fois remise en croix pour être sûr des alignements. On va pouvoir passer aux finitions.

Préparation peinture |

La surface est poncée finement, les petites irrégularités ont été rebouchées, le fuselage est prêt pour le marouflage.

Le papier Modelspan est posé à la colle blanche diluée à l'eau, en déchirant les bords pour que les raccords restent discrets. On peut également utiliser de la soie posée à l'enduit cellulosique ou même du tissu de verre fin collé à l'enduit ou à la résine mais le papier est déjà bien suffisant côté solidité.

Quand les formes du fuselage sont biscornues, on peut tricher au niveau des nervures d'emplanture en les taillant dans du balsa épais. Ainsi, on peut retailler dans la matière afin de parfaire les ajustages.

|

|

Ici, le stab a été construit en une pièce puis

a été coffré avant d'être séparé

en deux. Les longerons en tubes alu font également office de

fourreaux de clés.

Mise en place du stab coffré, avec les charnières articulées...

Le modèle est prêt à recevoir sa peinture. Une ultime couche de bouche-pores est posée puis poncée afin d'avoir une surface lisse et régulière.

|

Décor |

|

La peinture peut être faite à la bombe ou au pinceau.

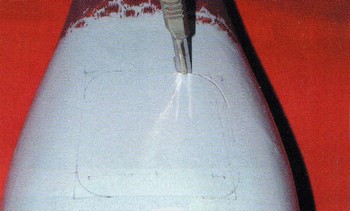

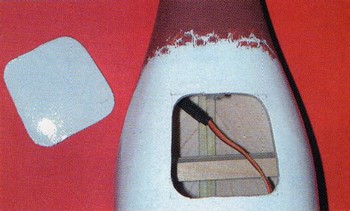

Ici, c'est un mélange des deux méthodes. Les trappes d'accès

sont découpées avec un scalpel affuté, dans des

endroits peu visibles mais permettant une accessibilité correcte

à l'intérieur.

Afin d’éviter les points de rupture, les angles peuvent

être arrondis.

|

|

La trappe est ouverte pour pouvoir placer le récepteur et la batterie. On peut éventuellement coller des petits renforts dans les angles afin d'assurer une fixation par vis, ou bien des languettes.

|

||

L'histoire détaillée

du Cool Canard viendra sur une prochaine page... |

Voilà, vous n'avez plus qu'à essayer cette méthode applicable dans bien des cas (carénages de roues, fuselages, capots...). On voit bien avec le modèle qui a servi à illustrer cet article que cette méthode permet réellement toutes les fantaisies. Comme nous l'avons vu, il faut juste quelques outils et un peu de patience.

Contacter l'auteur : laurent@jivaro-models.org

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||